- Comment fonctionne une Imprimante 3D professionnelle de type FDM ?

- Caractéristiques du FDM

- Paramètres de l'imprimante 3d FDM

- Déformation

- Adhérence des couches

- Conclusion

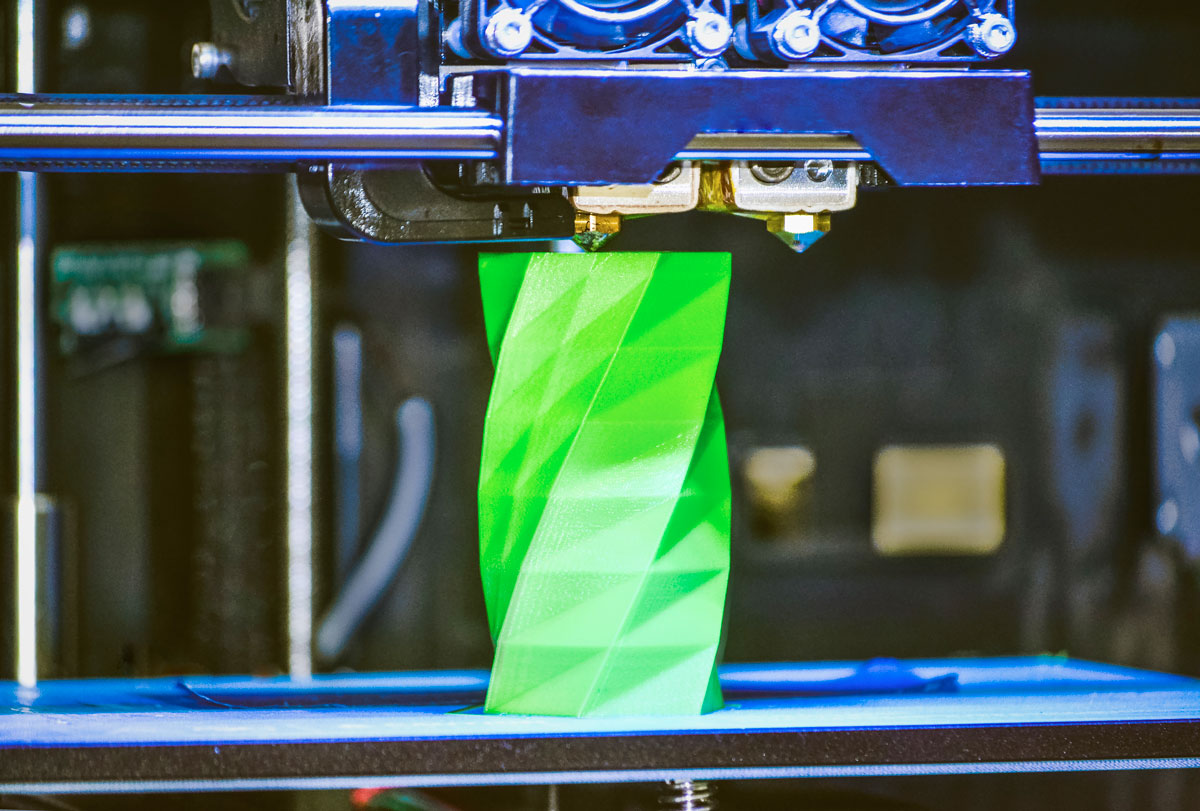

Une technologie de fabrication additive, appartenant à la famille de l’extrusion de matériaux, est le Fused Deposition Modeling (FDM) ou Fused Filament Fabrication (FFF). Une pièce est créée avec une imprimante 3d FDM en déposant sélectivement un matériau fondu sur un chemin prédéterminé couche par couche. Les polymères thermoplastiques sont les matériaux utilisés qui se présentent sous forme de filaments.

La technologie d’impression 3D la plus couramment utilisée est le FDM : elle représente la plus grande base installée d’imprimantes 3D professionnelles au monde et est également la première technologie à laquelle les particuliers sont initiés. Les concepts fondamentaux et les principales facettes de la technologie sont abordés dans cet article.

Lors de la fabrication d’une pièce avec le procédé FDM, un concepteur doit garder à l’esprit les forces et les faiblesses de la technologie, car cela l’aidera à obtenir le meilleur résultat.

Comment fonctionne une Imprimante 3D professionnelle de type FDM ?

C’est ainsi que fonctionne la méthode de production du FDM :

I. une bobine de filament thermoplastique est d’abord chargé dans l’imprimante 3d. Si la buse a atteint la température cible, le filament est acheminé vers la tête de l’extrusion et vers la buse de fusion.

II. Un mécanisme à 3 axes est relié à la tête d’extrusion qui lui permet de se déplacer dans les directions X, Y et Z. En brins fins, le matériau fondu est extrudé et déposé couche par couche dans des zones prédéterminées, où il se refroidit et se solidifie. Souvent, grâce à l’utilisation de ventilateurs de refroidissement reliés à la tête d’extrusion, le refroidissement de la matière est accéléré.

III. Plusieurs passages sont nécessaires pour remplir une zone (comme pour colorier un rectangle avec un marqueur).

La plateforme de construction descend après qu’une feuille soit terminée (ou dans certaines configurations de processus, la tête d’extrusion se déplace vers le haut) et une nouvelle couche est déposée. Tant que la pièce n’est pas terminée, cette étape se reproduit.

Caractéristiques du FDM

Paramètres de l’imprimante 3d FDM

La plupart des systèmes FDM permettent d’ajuster plusieurs paramètres du processus, notamment la température de la buse et de la plate-forme de construction, la vitesse de construction, la hauteur de la couche et la vitesse du ventilateur de refroidissement. Ces paramètres sont généralement fixés par l’opérateur, et ne devraient donc pas préoccuper le concepteur.

Du point de vue du concepteur, ce qui est important, c’est la taille de la construction et la hauteur de la couche :

La taille disponible d’une imprimante 3D de bureau est généralement de 200 x 200 x 200 mm, alors que pour les machines industrielles, elle peut atteindre 1000 x 1000 x 1000 mm. Si une machine de bureau est préférée (par exemple pour réduire le coût), un grand modèle peut être divisé en plus petites pièces et ensuite assemblé.

La hauteur de couche typique utilisée dans le FDM varie entre 50 et 400 microns et peut être déterminée lors de la commande. Une hauteur de couche plus faible produit des pièces plus lisses et saisit les géométries courbes avec plus de précision, tandis qu’une hauteur plus importante produit des pièces plus rapidement et à moindre coût. Une hauteur de couche de 200 microns est le plus souvent utilisée. Un article traitant de l’impact de la hauteur de couche dans une pièce imprimée en 3D peut être trouvé ici.

Déformation

La déformation est l’un des défauts les plus courants de la FDM. Lorsque le matériau extrudé refroidit pendant la solidification, ses dimensions diminuent. Comme les différentes sections de l’impression refroidissent à des vitesses différentes, leurs dimensions changent également à des vitesses différentes. Le refroidissement différentiel provoque l’accumulation de contraintes internes qui tirent la couche sous-jacente vers le haut, ce qui la déforme. D’un point de vue technologique, la déformation peut être évitée en surveillant de plus près la température du système FDM (par exemple de la plate-forme de montage et de la chambre) et en augmentant l’adhérence entre la pièce et la plate-forme de montage.

Adhérence des couches

Une bonne adhérence entre les couches déposées est très importante pour une pièce FDM. Lorsque le thermoplastique fondu est extrudé à travers la buse, il est pressé contre la couche précédente. La température élevée et la pression font refondre la surface de la couche précédente et permettent la liaison de la nouvelle couche avec la pièce précédemment imprimée.

La force de liaison entre les différentes couches est toujours inférieure à la résistance de base du matériau.

Cela signifie que les pièces FDM sont intrinsèquement anisotropes : leur résistance dans l’axe Z est toujours inférieure à leur résistance dans le plan XY. Pour cette raison, il est important de garder à l’esprit l’orientation des pièces lors de la conception de pièces pour le FDM.

Par exemple, des éprouvettes de traction imprimées horizontalement dans de l’ABS à 50 % de remplissage ont été comparées à des éprouvettes imprimées verticalement et se sont avérées avoir une résistance à la traction presque 4 fois plus élevée dans la direction d’impression X,Y que dans la direction Z (17,0 MPa contre 4,4 Mpa) et s’allonger presque 10 fois plus avant de se rompre (4,8 % contre 0,5 %).

De plus, comme le matériau en fusion est pressé contre la couche précédente, sa forme est déformée en un ovale. Cela signifie que les pièces en FDM auront toujours une surface ondulée, même pour une faible hauteur de couche, et que les petites caractéristiques, telles que les petits trous ou fils, peuvent devoir être post-traitées après l’impression.

Conclusion

Le procédé FDM peut produire des prototypes et des pièces fonctionnelles rapidement et à faible coût à partir d’une large gamme de matériaux thermoplastiques.

La taille de construction typique d’une imprimante 3D FDM de bureau est de 200 x 200 x 200 mm. Les imprimantes 3d industrielles ont une taille de construction plus importante.

Pour éviter les déformations, évitez les grandes surfaces plates et ajoutez des filets dans les coins nets.

La technologie d’impression 3d FDM est intrinsèquement anisotrope, elle n’est donc pas recommandée pour les composants mécaniques critiques.

Autre article connexe : Imprimante 3D professionnelle SLA