Schneider Electric

Chez Schneider Electric SE, les composants de machines, les pièces d‘usure et les prototypes sont fabriqués à l‘aide de l‘impression 3D. Pour faire progresser le développement de produits, Brandon Alves et son équipe utilisent l‘imprimante 3D S2.

École de production Gorge de Loup

L’objectif ? Accélérer la production avec la technologie SLS.

À l’école de production Gorge de Loup, à Lyon, les étudiants suivent une formation pratique aux métiers techniques. Pour mieux répondre aux besoins de leur client, Denis Brude et son équipe intègrent également dans leur atelier des équipements d’impression 3D modernes, comme la Sintratec S2.

INFACO

INFACO conçoit et fabrique la prochaine génération d‘outils manuels pour l‘agriculture.

Pour accélérer le développement des produits, l‘entreprise française s‘appuie sur des technologies modernes telles que le frittage sélectif par laser (SLS).

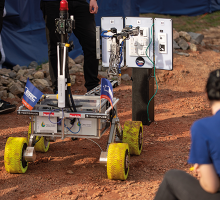

FHNW Rover

Des étudiants de l’Université de Sciences Appliquées du Nord-Ouest de la Suisse (FHNW) construisent un rover martien fonctionnel, à l’aide de pièces imprimées en 3D, grâce à la technologie SLS de Sintratec. Les étudiants ont remporté la 6ème placeà l’European MarsROver Challenge. Retour sur cette expérience avec Nadine Richard, ingénieure mécanique pour l’Université.

Werder AG

Par le passé, la production de systèmes de préhension robotisés ingénieux nécessitait beaucoup d’efforts. Grâce à la technologie SLS, aujourd’hui il est possible de créer des objets complexes avec des formes presque illimitées. Celles-ci peuvent être résistantes aux contraintes mécaniques et stables à long terme.

Stephan Henrich

Stephen Henrich utilise la fabrication additive comme outil de conception, de prototypage de mobilier et d’objets. Professeur de design et d’architecture, il est l’un des rares designers à intégrer la 3D dans le processus de création.

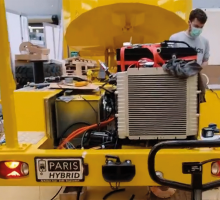

Paris Hybrid

Paris Hybrid est un projet d’étudiants en ingénierie de l’ETH de Zurich. Chaque année, un groupe d’étudiants développent un projet. Il s’agit en l’occurrence d’un motopropulseur hybride visant à améliorer la circulation routière sur le plan écologique. C’est donc pour des pièces que les étudiants ont recours à la technologie SLS.

LiSEC

Chez LiSEC, fabricant de machines de traitement du verre plat; les composants, les pièces de rechange et les prototypes sont produits par impression 3D.

L’équipe de Benjamin Kaubeck utilise la technologie SLS à cette fin, grâce à la Sintratec S2.

ARIS PICCARD

Un projet étudiant qui établit un nouveau record du monde, c’est l’histoire du projet Piccard. Des étudiants ont construits une fusée, notamment à l’aide de technologies 3D et du SLS. Cette fusée a atteint une altitude de plus de 6km.