- Les avantages de la fabrication additive pour la bijouterie

- Une conception sans limite :

- Optimisation de la conception :

- Le prototypage :

- Productivité de petits lots :

- La création de moule à cire perdue :

- Les principaux matériaux et leur traitement :

- Suppression du support et finition :

- Conclusion :

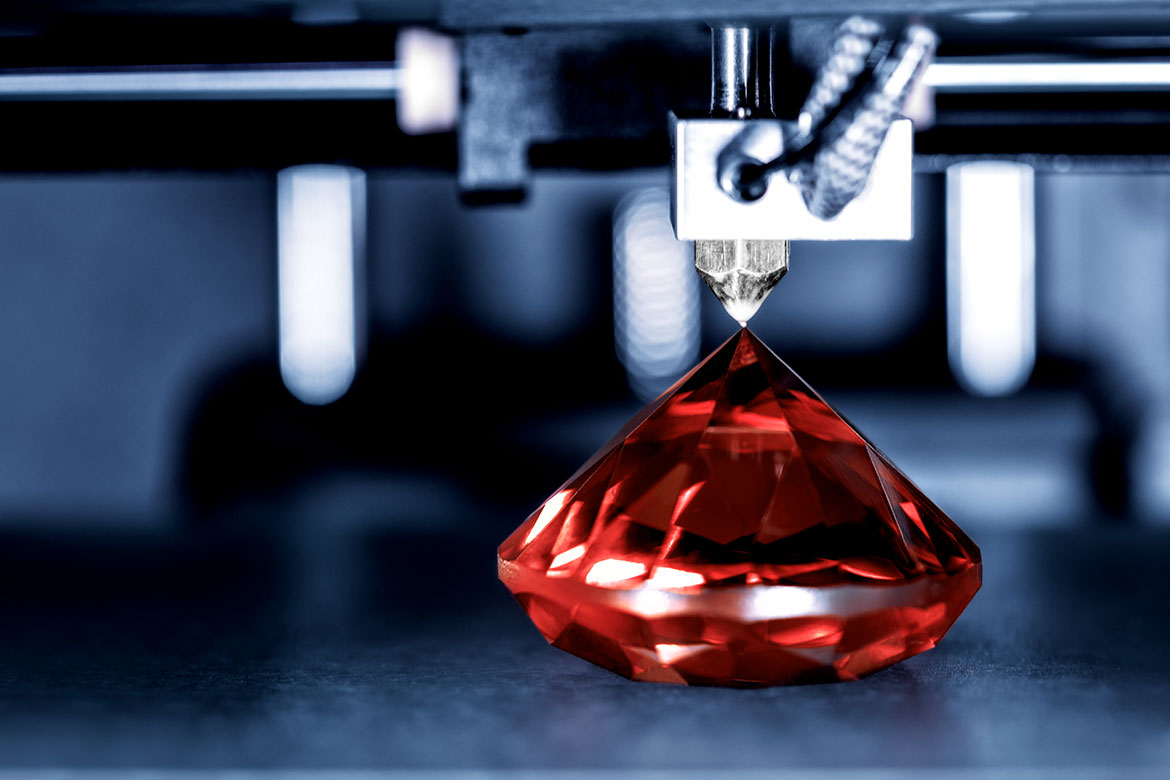

Le monde de luxe, de créativité et de rêve, est un des premiers corps de métier à avoir intégrer l’impression 3D dan la réalisation des plus belles pièces d’orfèvrerie. Outre les industriels qui se sont appropriés cette nouvelle technologie pour leurs besoins de prototypages, l’industrie du bijou et de joaillerie a elle aussi compris le grand intérêt que l’impression 3D avait pour le métier. Les créateurs ont vite adopté la fabrication additive dans leur logique de création car elle permet de répondre au mieux aux différentes problématiques de leur métier. En effet, notre société et nos habitudes de consommations évoluent entraînant avec elles une augmentation de l’exigence des clients notamment en terme de personnalisation. C’est à cette demande que sont confrontés les créateurs qu’ils soient indépendants ou appartenant à de grands groupes de luxe. L’impression 3D vient en renfort des joailliers pour les aider à satisfaire leurs clients à moindre coûts. Mais quelles sont les principaux apports de l’impression 3D ? Avant de détailler les différentes applications de la fabrication additive, il faut rappeler que la technologie d’impression utilisée ici est la stéréolithographie (SLA) et le DLP (Digital Light Processing). Ces technologies se basent sur une résine liquide qui est polymérisée (durcie) à l’aide d’un laser pour le SLA et des rayons UV pour le DLP. On utilise ces techniques notamment dans le luxe pour sa précision, sa rapidité d’impression, et son état de surface lisse.

Les avantages de la fabrication additive pour la bijouterie

Une conception sans limite :

Premier avantage de taille : contrairement aux méthodes de fabrication traditionnelles, la fabrication additive permet de créer des géométries complexes. Autre avantage, le plus reconnu de la fabrication additive est sans doute sa capacité à fabriquer des pièces uniques, sur mesure, personnalisées, à des prix quasiment identiques à ceux des méthodes de fabrication traditionnelles, et ce quelle que soit la forme du bijou.

Optimisation de la conception :

Les technologies additives permettent de réduire le poids des pièces grâce à des conceptions originales issues de l’optimisation topologique. Ainsi, les structures internes des bijoux peuvent être réalisées en treillis pour alléger la pièce. Dans le secteur de la bijouterie, les contraintes techniques, principalement de résistance, sont moindres que dans les industries aéronautique ou automobile. Les ornements décoratifs, les broches ou encore les colliers ne doivent pas nécessairement être solides à l’intérieur et peuvent utiliser des structures dites “en nid d’abeilles”.

Le prototypage :

Dans le secteur de la bijouterie joaillerie cela à différents avantages :

- Les clients visualisent beaucoup mieux la création, peuvent la toucher et se l’approprier. Cela va permettre d’effectuer des modifications sur le modèle si besoin.

- Les créateurs vont gagner du temps notamment sur les matières premières. Le prototype est prêt en moins d’une heure suivant la géométrie de la pièce.

- La fabrication additive permet aux professionnels du secteur de se concentrer sur la création et l’innovation.

Les résines utilisées dans le cadre du prototypage sont très résistantes et peuvent totalement être utilisées dans le cadre d’envoi de prototypes par voie postale. Ce type d’utilisation convient parfaitement pour les créateurs indépendants qui peuvent répondre de manière plus efficace à la demande de sur mesure de leur client et devenir plus compétitifs par rapport aux grandes maisons. La rapidité de production permet aussi de réduire les coûts et de proposer des créations à des prix plus abordables.

Productivité de petits lots :

Offrant la possibilité de produire plusieurs petites pièces – y compris des pièces de formes différentes – sur un même plateau d’impression, l’impression 3D est spécialement indiquée pour la production de petits lots d’objets, comme c’est le cas pour la bijouterie. Elle permet de gagner du temps de production, notamment vis-à-vis des techniques traditionnelles de modelage comme la cire CNC ou les moules en aluminium pour la coulée, et aussi de relocaliser la production et ainsi de réduire, voire supprimer les délais de livraison.

La création de moule à cire perdue :

De nombreuses résines sont aujourd’hui calcinables. Cette propriété donne la capacité aux résines de fondre et de former un négatif parfait de la pièce permettant de restituer les moindres détails de l’original. l’utilisation de ce type de résine permet ici encore un gain de temps considérable pour l’artiste qui pourra répliquer sa création facilement et très précisément. C’est aujourd’hui une des utilisations privilégiées de l’impression 3D dans le secteur d’activité.

Les principaux matériaux et leur traitement :

Les matériaux les plus couramment utilisés par les créateurs de bijoux et de montres sont des métaux divers. Selon les besoins et les systèmes de fabrication additive, le marché offre une large gamme de matériaux, mais aussi beaucoup d’options de finition, particulièrement utiles pour les créateurs de bijoux. En plus des nombreux alliages métalliques, les principaux matériaux utilisés dans ce secteur sont les suivants :

- L’alumide : un mélange de poudres de polyamide et de fines particules d’aluminium;

- l’aluminium ;

- le laiton : composé de cuivre et de zinc ;

- le bronze : un revêtement PU, polissage ;

- la céramique

- l’or : 14 ou 18 carats ;

- le polyamide : un plastique souple ;

- le ruthénium : un métal très rare, dur, lustré, fragile et blanc argenté qui ne trempe pas à température ambiante ;

- l’acier inoxydable : avec divers composants tels que le fer, le nickel, le chrome, etc ;

- le titane : généralement Ti64 composé de titane (88-90%), d’aluminium (5,50-6,5%) et de vanadium (3,50-4,50%).

Suppression du support et finition :

Dans la plupart des procédés d’impression 3D, les supports sont essentiels pour que les imprimeurs puissent produire des pièces avec précision. Si certaines technologie comme la fabrication par jets ou pulvérisation de gouttelettes DOD (Drop-On-Demand) utilisent des support dissolvables, d’autres telles que les procédés SLA, DLP et DMLS exigent que les supports soient supprimés manuellement. Pour ces technologies, toute surface avec laquelle le support est en contact nécessitera un post traitement supplémentaire pour obtenir une finition lisse.

Les traitements de la surface extérieure sont différents selon les entreprises et les métaux utilisés. Ils peuvent être, par exemple, rugueux, dans le cas où le créateur préfère procéder à son propre placage. Le modèle reçoit alors un ponçage rapide, éliminant ainsi les principales impuretés de l’objet. La surface du produit fini reste rugueuse, mais l’objet est portable, comme pour un anneau. Il existe de nombreux autres finitions telles que le vernis miroir, dont le modèle est ploi avec un miroir en plusieurs étapes avec une méthode soustractive, le brillant, le satiné, le sablé, l’antique, etc.

Conclusion :

L’impression 3D se diffuse dans le secteur de la bijouterie/joaillerie (y compris pour des offres e-commerce) car elle réduit les coûts de production, accélère le processus de fabrication du bijou et apporte davantage de précision à l’ouvrage.

Elle amène le secteur à évoluer en intégrant de nouvelles méthodes de travail et une approche différente de la relation client. Toutefois, adopter l’impression 3D dans la bijouterie implique une évolution du métier de joaillier car elle nécessite d’acquérir des compétences dans la modélisation et l’impression en 3D.