- Les grands constructeurs automobiles investissent largement dans cette technologie.

- Comme BMW, Ford investit aussi sur la fabrication additive

- Un secteur en forte expansion

Depuis les balbutiements de la fabrication additive dans les années 80 jusqu’à nos jours le secteur automobile est l’un des plus importants ayant contribué à son adoption, son développement et son utilisation. D’après le Wohlers report, c’est 3ème plus grand secteur industriel utilisateur d’impression 3D. D’autres secteurs comme le médical ou le dentaire sont aussi très dynamiques.

Les grands constructeurs automobiles investissent largement dans cette technologie.

Que ce soit lors des phase de prototypage fonctionnel, d’étude Design, de conception d’outillages ou pour la production de pièces série, la fabrication additive est omniprésente. En 2018, BMW dépassait le seuil du millions de pièces produites en une année par impression 3D. Pour son dernier roadster i8,, BMW embarque des composants imprimés en 3D par fusion laser sur poudre métallique. C’est le cas par exemple de cette pièce (photo ci dessous) destinée au mécanisme d’ouverture/ fermeture du toit des versions décapotables du roadster.

“Le groupe BMW entame une révolution avec la production en série de plusieurs milliers de pièces en utilisant la fusion laser de poudre métallique, une haute technologie utilisée en production pour le secteur aérospatial” annonçait un communiqué de presse à la sortie du nouveau modèle i8 en photo ci-dessous.

Une vidéo met en avant la production de ces pièces imprimées en 3D : Lien vers la vidéo BMW Group

Comme BMW, Ford investit aussi sur la fabrication additive

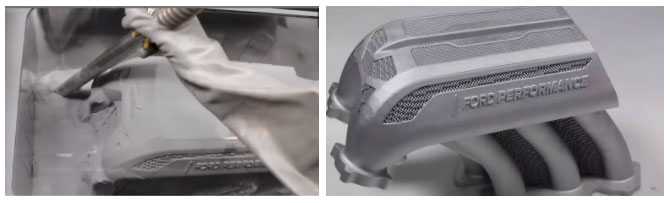

Ford a marqué également les esprits en 2019 en produisant la plus grande pièce imprimée en 3D en métal pour un véhicule en fonctionnement.

Collecteur d’admission d’air imprimé en aluminium par Ford Performance – Source image : Ford Media

Collecteur d’admission d’air imprimé en aluminium par Ford Performance – Source image : Ford Media

Le design complexe de la pièce n’aurait pas permis sa fabrication par les procédés de fonderie habituels, selon Raphaël Koch ingénieur procédé chez Ford Europe.

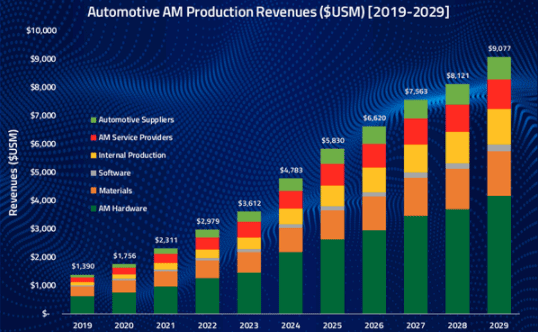

Un secteur en forte expansion

Source SmarTech Analys

Les prévisions établies par le cabinet d’analyses SmarTech sont éloquentes. Ce cabinet a publié en 2019 sa quatrième étude de marché annuelle sur la fabrication additive pour le secteur automobile.

Les chefs de projet des marques de voitures de luxe et haut de gamme Volkswagen, Audi et Porsche mènent des recherches sur les avantages de l’impression 3D pour la future production automobile. En plus de l’application efficace qui n’est plus à démontrer pour le prototypage et la réduction des coûts d’outillage, les chercheurs du Centre de compétence Audi à Ingolstadt, en Allemagne, et Porsche ajoutent du métal au portefeuille de fabrication additive de Volkswagen et étudient le potentiel des renforts en fibre de carbone.

Exemples de connecteurs d’eau imprimés en métal 3D pour le moteur Audi W12. (source image Volkswagen AG)

Le groupe Volkswagen dispose de 90 imprimantes 3D sur 26 de ses sites à travers le monde. Chez Volkswagen Osnabrück en Allemagne, il existe actuellement un projet visant à démontrer tout le potentiel de réduction de poids en utilisant la fabrication additive. Dans un exemple concret d’utilisation, un support de fenêtre renforcé a été repensé de manière optimale pour constituer moins de pièces et pesant 74% de moins que son homologue en fabrication traditionnelle.

Avec moins de poids, les véhicules consomment moins de carburant, offrant de meilleures performances pour le fabricant et le client final.

Au delà des utilisations des principaux acteurs du marché automobile, ce sont bien d’autres applications liées à ce secteur, pour lesquelles l’impression 3D peut jouer un rôle particulier. C’est par exemple le cas de sociétés qui l’utilisent pour la restauration de voitures anciennes, voitures de collection ou pour la customisation de véhicules, l’aménagement extérieurs ou intérieurs personnalisés.

Porsche a aussi lancé la fabrication de petites séries en impression 3D de pièces détachées devenues introuvables ou rares pour ses modèles les plus anciens. Les propriétaires et amateurs de modèles anciens peuvent ainsi faire restaurer leurs véhicules avec des pièces aussi fiables, et aux géométries similaires aux pièces originales.