- La résine liquide (photopolymères liquides), le matériau "SLA"

- L'impression 3D ou fabrication additive par stéréolithographie

- Le principe de photopolymérisation

- Matériaux Résines pour la stéréolithographie

La stéréolithographie (ou SLA) est l’une des nombreuses méthodes utilisées pour créer des objets imprimés en 3D. C’est le processus par lequel une imprimante 3D, appelée appareil de stéréolithographie (SLA), transforme une résine liquide en objets solides.

Le procédé a été breveté comme moyen de prototypage rapide en 1986 par Charles Hull, co-fondateur de 3D Systems, Inc, un leader dans l’industrie de l’impression 3D.

La résine liquide (photopolymères liquides), le matériau « SLA »

L’impression 3D ou fabrication additive par stéréolithographie

Les imprimantes SLA se composent de quatre parties principales :

- un réservoir qui peut être rempli d’une résine liquide (photopolymère),

- une plate-forme perforée qui est abaissée dans le réservoir,

- un laser ultraviolet (UV)

- un ordinateur qui contrôle la plate-forme et le laser.

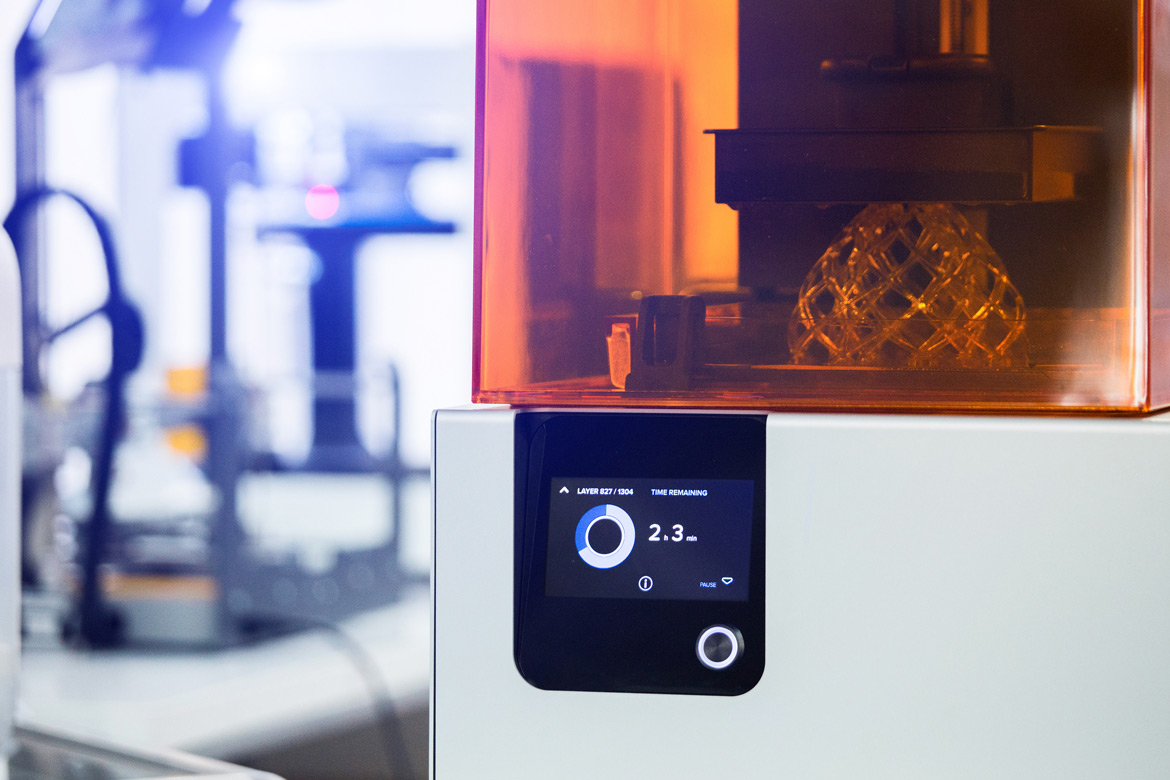

Une imprimante stéréolithographique 3d en laboratoire imprime une structure à partir d’un photopolymère. L’indicateur de processus et le nombre de couches s’affichent à l’écran. Création de maquettes à l’échelle par polymérisation UV.

Le principe de photopolymérisation

Dans la première étape du processus SLA, une mince couche de photopolymère (généralement entre 0,05 et 0,15 mm) est exposée au-dessus de la plate-forme perforée. La lumière UV frappe la plate-forme perforée, « peignant » le motif de l’objet à imprimer.

Le liquide durcissable aux UV durcit instantanément lorsque le laser UV le touche, formant ainsi la première couche de l’objet imprimé en 3D.

Une fois que la couche initiale de l’objet a durci, la plate-forme est abaissée, exposant une nouvelle couche superficielle de polymère liquide. Le laser trace à nouveau une section transversale de l’objet à imprimer, qui se lie instantanément à la section durcie qui se trouve en dessous.

Ce processus est répété encore et encore jusqu’à ce que l’objet entier ait été formé et soit complètement immergé dans le réservoir.

La plate-forme est ensuite soulevée pour exposer un objet tridimensionnel. Après avoir été rincé avec un solvant liquide pour le débarrasser de l’excès de résine, l’objet est cuit dans un four à ultraviolets pour durcir davantage le plastique.

Les objets réalisés en stéréolithographie ont généralement des surfaces lisses, mais la qualité d’un objet dépend de la qualité de la machine SLA utilisée pour l’impression.

Le temps nécessaire à la création d’un objet en stéréolithographie dépend également de la taille de la machine utilisée pour l’imprimer. Les petits objets sont généralement produits avec des machines plus petites et prennent généralement entre six et douze heures pour être imprimés. Les objets plus grands, qui peuvent mesurer plusieurs mètres en trois dimensions, prennent des jours.

Matériaux Résines pour la stéréolithographie

Le tableau ci-dessous identifie quelques-unes des résines SLA les plus courantes.

| Type de résine | Description | Application |

|---|---|---|

| Résines standards |

Le plus souvent utilisé pour l’impression générale et peut offrir des finitions de surface très détaillées avec des résolutions inférieures à 25 microns. Ces résines n’offrent pas de propriétés particulières et sont généralement plus fragiles que les matériaux FDM standard. | Idéal pour le prototypage très détaillé ou pour les modèles qui ne sont pas fonctionnels. |

| Résines techniques | Plus récemment, les fabricants de résines SLA se sont lancés dans le secteur de l’ingénierie en simulant des plastiques techniques courants offrant des résines ABS ou de type polypropylène, flexibles et haute température. Ces résines offrent des propriétés d’ingénierie supérieures sans sacrifier la qualité d’impression, mais à un coût plus élevé. | Applications robustes, flexibles et à haute température. |

| Résines dentaires |

Pour l’orthodontie générale, on utilise couramment des résines à usage général ou des résines coulables. Les récents lancements de résines biocompatibles de classes 1 et 2 au cours de l’année écoulée permettent maintenant aussi d’utiliser la technologie SLA pour créer des guides chirurgicaux. Ces résines sont très précises et suffisamment durables pour être stérilisées à l’autoclave avant l’utilisation chirurgicale. | Applications dentaires |

| Résines coulables | Ces résines se spécialisent dans les détails fins et l’impression d’éléments délicats et ont été conçues pour permettre la coulée de précision directe. Très petits détails capturés par cette résine avec une taille minimale de 0,2 mm. Une fois durcie correctement, la résine brûle avec peu ou pas de cendres ou de résidus. | Bijoux, modèles réduits et applications de moulage à la cire perdue |