- L'impression 3d idéale pour la petite série

- La fabrication additive petite série pour le secteur médical

La fabrication additive est utilisée de plus en plus fréquemment pour la réalisation de petites séries ou de pré séries en offrant par sa souplesse de mise en œuvre, une alternative compétitive que ce soit en coût de revient comme en délais.

L’impression 3d idéale pour la petite série

D’une application à l’autre, le choix de la technologie est déterminant selon la typologie de pièce à produire et les caractéristiques mécaniques requises. Il est alors préférable de tester en amont les possibilités offertes. FDM, SLA, SLS, DLP, SLM, Bio-impression 3D, Jetting (Material Jetting ou PolyJet ou encore Multi Jet Fusion), E-Beam, …etc. nombreux sont les procédés disponibles et pouvant réaliser de petites séries.

D’un procédé à l’autre, les cadences de productions, les qualités des pièces, les résistances mécaniques et aux températures, la durée dans le temps, et bien d’autres critères, peuvent varier.

Il faut compter entre 8 à 15 semaines pour la fabrication d’un moule pour une grande série d’un outillage simple avec les méthodes traditionnelles.

L’impression 3D peut entrer en jeu pour produire de façon anticipée, 50, 100 ou jusqu’à quelques milliers de pièces, avant l’achèvement du moule qui permettra le tirage grande série. Pour des quantités supérieures il faudra nécessairement se tourner vers des procédés plus traditionnels comme l’injection, l’usinage.

Le dernier exemple en date qui illustre cette possibilité de « produire » via l’impression 3D est celui du projet « Les visières de l’espoir » à l’initiative de 3D Natives pour la réalisation en de visières pour protéger les soignants durant la crise sanitaire Covid-19.

C’est une 30ène de sociétés, PME comme grands groupes qui ont répondu à cet appel, parmi lesquelles Decathlon, L’Oréal, HP, Aereco, Erpro, Kreos, Fred, Lactalis, 3D Prod, Carrafont, Renault et bien d’autres. En moins de 4 semaines ce sont 12 000 visières qui ont pu être produites le temps que des cadences de productions supérieures puissent être assurées via des moules d’injection plastique.

Cet élan solidaire où tous ont répondu bénévolement, a montré à quel point l’impression 3D permettait une réactivité incomparable pour mettre à disposition des produits directement à destination des utilisateurs finaux. Une fois le fichier 3D STL partagé aux différentes sociétés possédant les imprimantes 3D adéquates, celles-ci ont pu le jour même produire, sans préparation d’outillage spécifique. On peut dans ce cas concret parler de petite série.

Nous avons pu voir au travers des réseaux sociaux nombre de Makers, particuliers ou petites sociétés mettant leurs imprimantes 3D à disposition pour produire des pièces pour respirateurs, autres visières, supports de masques…

Valves respiratoires imprimées en 3D (source image L’Usine Digitale)

Valves respiratoires imprimées en 3D (source image L’Usine Digitale)

L’AP-HP a aussi investi durant cette période dans un parc de 60 imprimantes 3D à l’hôpital Cochin à Paris afin de produire rapidement nombre de pièces utiles aux soignants.

La fabrication additive petite série pour le secteur médical

C’est aussi dans le milieu médical et plus particulièrement le secteur dentaire que l’impression 3D est adoptée largement pour produire ce que l’on peut considérer comme des petites séries. Ce sont le plus souvent les modèles dentaires destinés à la réalisation de gouttières pour l’orthodontie qui constituent des quantités importantes de productions et imprimées quotidiennement.

Pour les traitements orthodontiques il est nécessaire d’imprimer pour un patient entre 6 et 10 modèles dentaires différents (suivant les étapes du correctif d’alignement des dents du patient). Certains laboratoires français produisent plus de 100 modèles par jour. Tout l’intérêt de la fabrication additive réside dans la production avec l’ultra-personnalisation des modèles réalisés. Des centaines de modèles dentaires avec pour chacun d’entre eux une géométrie spécifique, une labellisation (nom du patient par exemple, du laboratoire, pour la traçabilité).

Production d’un bac complet de modèles dentaires imprimés technologie MJF (source image HP)

Production d’un bac complet de modèles dentaires imprimés technologie MJF (source image HP)

Des feuilles thermoplastiques sont ensuite thermoformées sur ces modèles imprimés afin de finaliser les aligneurs à remettre au patient.

En 2019 la société américaine Smile Direct Club a intégré 49 machines de type MJF4200 d’HP dans le but de produire 50 000 modèles dentaires par jour.

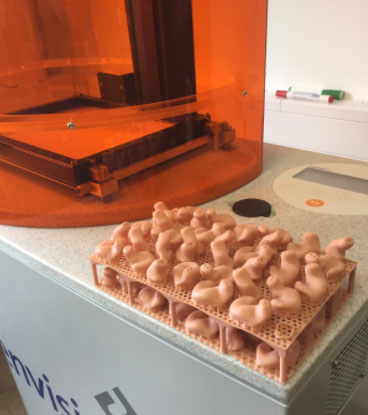

Des similitudes pour ce type de productions issues des laboratoires dentaires avec celui des laboratoires de prothèses auditives sont constatées. En effet des centaines d’embouts auriculaires par jour, tous personnalisés suivant la morphologie unique de chaque patient, peuvent être imprimés. On privilégiera des technologie d’impression 3D à partir de résines photosensibles biocompatibles pour la qualité des états de surface et la finesses des détails. Les technologies DLP seront sans doute les plus à même de produire rapidement et qualitativement ces embouts.

Production d’une soixantaine d’embouts sur deux étages (en une même impression – sur EnvisionTec)

Production d’une soixantaine d’embouts sur deux étages (en une même impression – sur EnvisionTec)

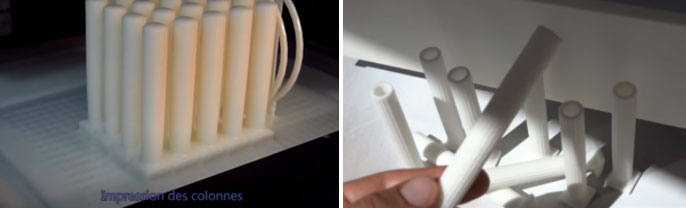

Pour la réalisation de maquettes d’architecture la répétition de géométries qui pourrait représenter un travail conséquent en temps, l’impression 3D permettra de reproduire rapidement des dizaines de fois ces géométries avec une précision et des détails impressionnants. Ornements répétitifs, habillages de l’environnement autour de la maquette (arbres, voitures, luminaires, personnages…etc.). Ces réitérations de formes qui sont chronophages pour les maquettistes peuvent être aisément assurées grâce à la fabrication additive.

Répétition de colonnes imprimées en stéréolithographie (source image DL Additive)

Répétition de colonnes imprimées en stéréolithographie (source image DL Additive)

L’impression 3D dont l’utilité première résidait dans la conception de prototypes, de modèles pour valider un design, une ergonomie, un encombrement, …etc. est de plus en plus régulièrement intégré par les entreprises dans un tout autre but, celui de réaliser des pièces en petite quantité, utilisables en l’état. C’est aussi la variété offerte des matériaux, proches ou similaires des matériaux traditionnels qui permet ce nouveau positionnement.

Les vitesses d’impression ont aussi considérablement augmenté au fil des années, la mise en œuvre des systèmes a quant à elle été simplifiée.

Un exemple récent montre même que le pas des productions grandes séries a pu être franchi :

Une collaboration entre Chanel et la société Erpro a permi la présentation en 2018 d’une ligne de mascara (appelée “Volume Revolution”) dont l’applicateur était imprimé en 3D. Les cadences de productions étaient alors de plusieurs milliers de brosses par semaine.

Le succès de cette première opération a encouragé un nouveau partenariat entre les 2 entreprises pour la sortie cette année d’un nouveau modèle de mascara baptisé “Volume Stretch” dont la brosse plus complexe est imprimée en 3D avec un matériau PA11, 100% biosourcé à partir de l’huile de ricin. “Cinq branches de deux rangées de picots implantées en ellipse avec, au centre, une macro cavité, impossible à réaliser sans l’aide de la technologie 3D.” pouvait-on lire dans le communiqué de presse.