- Qu'est-ce le Binder Jetting ?

- Comment fonctionne le jet de liant ?

- Caractéristiques du procédé jet de liant

- Paramètres de l'imprimante 3D

- Les avantages de la fabrication additive métal par Bending Jetting,

- Caractéristiques du jet de liant métallique (Metal Binder Jetting)

- Avantages et limites de la technologie Binder Jetting

- En résumé

La fabrication additive métal est en plein essor.

La fusion laser, est un des procédés les plus connus pour ce qui de l’impression 3D métal, mais cette technologie n’a pas que des avantages. Nous allons étudier une autre technologie qui le Metal Binder Jetting, appelé aussi Jet de liant.

Qu’est-ce le Binder Jetting ?

Un liant est déposé sélectivement sur le lit de poudre, liant ces zones ensemble pour former une partie solide, une couche à la fois. Les matériaux couramment utilisés dans le jet de liant sont les métaux, le sable et les céramiques qui se présentent sous forme granulaire. Le jet de liant est utilisé dans diverses applications, y compris la fabrication de prototypes en couleur (tels que des figurines), la production de grands noyaux et moules de moulage en sable et la fabrication de pièces métalliques imprimées 3D à faible coût. Avec une telle diversité d’applications, il est essentiel pour un concepteur qui veut utiliser au maximum les capacités de Binder Jetting, de comprendre les mécanismes de base du processus et comment ceux-ci se connectent à ses principaux avantages et limitations.

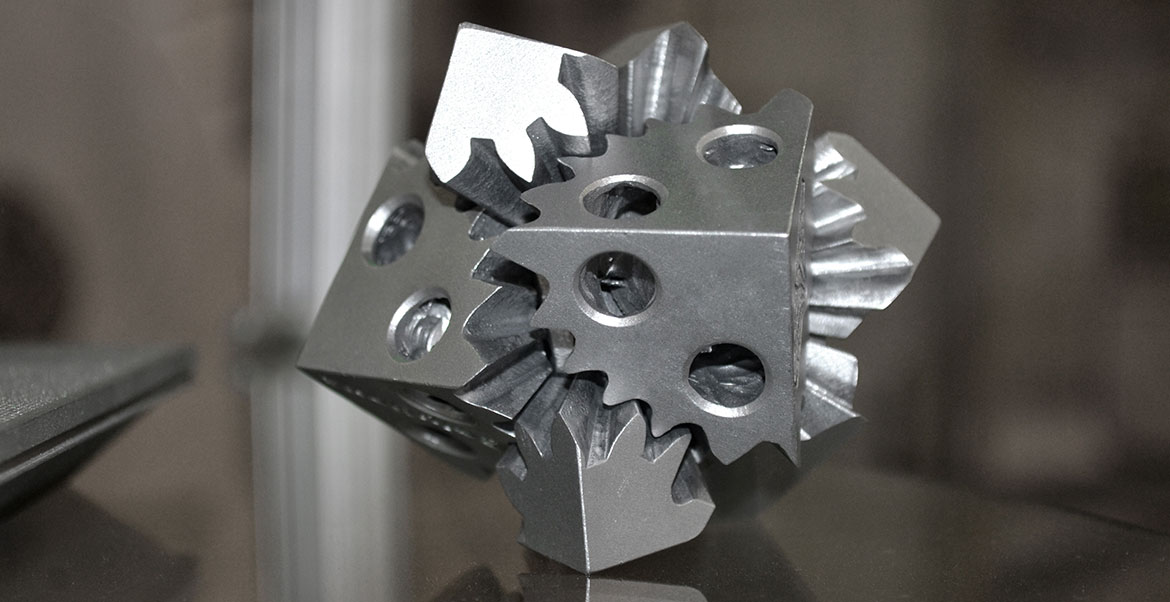

Pièce métallique fabriquée avec une imprimante 3d Metal

Comment fonctionne le jet de liant ?

Voici comment fonctionne le processus de projection de liant :

- Tout d’abord, une lame de revêtement répand une fine couche de poudre sur la plate-forme de construction.

- Ensuite, un chariot équipé de buses à jet d’encre (similaires à celles utilisées dans les imprimantes 2D de bureau) passe sur le lit, déposant sélectivement des gouttelettes d’un liant (colle) qui lie les particules de poudre entre elles. Pour la technologie Binder Jetting couleur, l’encre colorée est également déposée au cours de cette étape. La taille de chaque goutte est d’environ 80 μm de diamètre, ce qui permet d’obtenir une bonne résolution.

- Lorsque la couche est terminée, la plate-forme de construction se déplace vers le bas et la lame recouvre à nouveau la surface. Le processus se répète ensuite jusqu’à ce que toute la partie soit terminée.

- Après l’impression, la pièce est encapsulée dans la poudre et est laissée à durcir et à gagner en résistance. Ensuite, la pièce est retirée et l’excédent de poudre non lié est nettoyé à l’air comprimé.

Selon le matériau, une étape de post-traitement est généralement nécessaire. Par exemple, les pièces métalliques de Binder Jetting doivent subir un frittage (ou autrement traitées thermiquement) ou infiltrées avec un métal à basse température de fusion (généralement du bronze). Les prototypes en quadrichromie sont également infiltrés d’acrylique et enduits pour améliorer l’éclat des couleurs. Les noyaux et moules de moulage au sable sont généralement prêts à l’emploi après l’impression 3D.

En effet, les pièces sont dans un état « vert » lorsqu’elles quittent l’imprimante. Les pièces de Binder Jetting à l’état vert ont des propriétés mécaniques médiocres (elles sont très fragiles) et une porosité élevée.

Caractéristiques du procédé jet de liant

Paramètres de l’imprimante 3D

Pour utiliser la technologie Binder Jetting, presque tous les paramètres de process sont préréglés par le constructeur de la machine.

La hauteur de couche typique dépend du matériau : pour les modèles en couleur, la hauteur de couche typique est de 100 microns, pour les pièces métalliques de 50 microns et pour les moules en sable de 200-400 microns.

Les avantages de la fabrication additive métal par Bending Jetting,

L’un des principaux avantages du Binder Jetting par rapport aux autres procédés d’impression 3D est que le collage a lieu à température ambiante. Cela signifie que les distorsions dimensionnelles liées aux effets thermiques (telles que le gauchissement en FDM, SLS, DMSL/SLM ou le gauchissement en SLA/DLP) ne sont pas un problème du Binder Jetting.

En conséquence, le volume de construction des machines à jet de liant est parmi les plus importants par rapport à toutes les technologies d’impression 3D (jusqu’à 2200 x 1200 x 600 mm). Ces grandes machines sont généralement utilisées pour produire des moules en sable. Les systèmes de projection de liants métalliques ont généralement des volumes de construction plus importants que les systèmes DMSL/SLM (jusqu’à 800 x 500 x 400 mm), ce qui permet la fabrication en parallèle de plusieurs pièces à la fois. La taille maximale de la pièce est toutefois limitée à une longueur recommandée jusqu’à 50 mm, en raison de l’étape de post-traitement impliquée.

De plus, le Binder Jetting ne nécessite aucune structure de support : la poudre environnante fournit à la pièce tout le support nécessaire (similaire au SLS). Il s’agit là d’une différence essentielle entre le jet de liant métallique et les autres procédés d’impression 3D sur métal, qui nécessitent généralement l’utilisation de structures de support et permettent de créer des structures métalliques de forme libre avec très peu de restrictions géométriques. Les inexactitudes géométriques dans le jet de liant métallique proviennent principalement des étapes de post-traitement, comme nous le verrons dans une dernière section.

Comme les pièces du Binder Jetting n’ont pas besoin d’être fixées à la plate-forme de construction, l’ensemble du volume de construction peut être utilisé.

Ainsi, le Binder Jetting est adapté à la production de pièces en petites et moyennes séries.

A noter que pour tirer profit de toutes les capacités du Binder Jetting, il est très important de considérer comment remplir efficacement tout le volume de construction de la machine (emballage des bacs).

Caractéristiques du jet de liant métallique (Metal Binder Jetting)

La précision et la tolérance peuvent varier considérablement selon le modèle et sont difficiles à prédire car elles dépendent grandement de la géométrie. Par exemple, les pièces d’une longueur allant jusqu’à 25 – 75 mm rétrécissent de 0,8 à 2 % après infiltration, tandis que les pièces plus grandes ont un retrait moyen estimé de 3 %. Pour le frittage, le retrait de la pièce est d’environ 20%. Les dimensions des pièces sont compensées par le logiciel de la machine pour compenser le rétrécissement, mais un rétrécissement non uniforme peut poser problème et doit être pris en compte pendant la phase de conception en collaboration avec l’opérateur de la machine de projection de liant.

L’étape de post-traitement peut également être à l’origine d’inexactitudes. Par exemple, lors du frittage, la pièce est chauffée à une température élevée et devient plus molle. Dans cet état plus souple, les zones non soutenues peuvent se déformer sous leur propre poids. De plus, comme la pièce rétrécit pendant le frittage, il y a ici un frottement entre la plaque du four et la surface inférieure de la pièce, ce qui peut entraîner une déformation. Là encore, la communication avec l’opérateur de la machine à jet de liant est essentielle pour garantir des résultats optimaux.

Les pièces métalliques frittées ou infiltrées au jet de liant auront une porosité interne (le frittage produit 97 % de pièces denses, tandis que l’infiltration est d’environ 90 %). Ceci affecte les propriétés mécaniques des pièces métalliques de Binder Jetting, car les vides peuvent conduire à l’amorçage de fissures. La résistance à la fatigue et à la fracture et l’allongement à la rupture sont les propriétés du matériau qui sont les plus affectées par la porosité interne. Des procédés métallurgiques avancés (comme le pressage isostatique à chaud ou HIP) peuvent être appliqués pour produire des pièces sans porosité interne. Pour les applications où les performances mécaniques sont critiques, DMLS ou SLM sont les solutions recommandées.

L’un des avantages du jet de liant métallique par rapport à l’impression 3D par DMLS ou SLM est la rugosité de surface des pièces produites.

En général, les pièces métalliques en contact avec le liant ont une rugosité de surface de Ra 6 μm après post-traitement, qui peut être réduite à Ra 3 μm si l’on utilise une étape de sablage par billes. En comparaison, la rugosité de surface telle qu’imprimée des pièces DMLS/SLM est d’environ Ra 12-16 μm. Ceci est particulièrement avantageux pour les pièces à géométrie interne, par exemple les canaux internes, où le post-traitement est difficile.

Avantages et limites de la technologie Binder Jetting

Les principaux avantages :

- Binder Jetting produit des pièces métalliques et des prototypes en couleur au meilleur coût comparé à DMLS/SLM et Material Jetting respectivement.

- Le Binder Jetting peut fabriquer de très grandes pièces et des géométries métalliques complexes, car il n’est pas limité par des effets thermiques (p.ex. déformation).

- Les capacités de fabrication de Binder Jetting sont excellentes pour la production de petites et de moyennes séries.

et inconvénients :

- Les pièces à jet de liant métallique ont des propriétés mécaniques plus faibles que les pièces DMLS/SLM, en raison de leur porosité plus élevée.

- Seuls des détails bruts peuvent être imprimés avec procédé Binder Jetting, car les pièces sont très fragiles à l’état vert et peuvent se briser pendant le post-traitement (Frittage).

- Par rapport à d’autres procédés d’impression 3D, le Binder Jetting offre un choix limité de matériaux.

En résumé

- Optez pour le Binder Binder Jetting métallique pour imprimer des pièces métalliques en 3D à faible coût, pour des applications qui ne nécessitent pas de très hautes performances.

- Pour les pièces métalliques imprimées en 3D, le Binder Jetting offre une plus grande liberté de conception que le DMLS/SLM, car les effets thermiques ne sont pas un problème pendant le processus de fabrication.

- Les pièces Binder Jetting en couleur sont très fragiles et ne conviennent qu’à un usage visuel.

- Utilisez le jet de liant pour produire de très grands noyaux et moules de coulée en sable.