HP Jet Fusion : une solution d’impression 3D tout-en-un

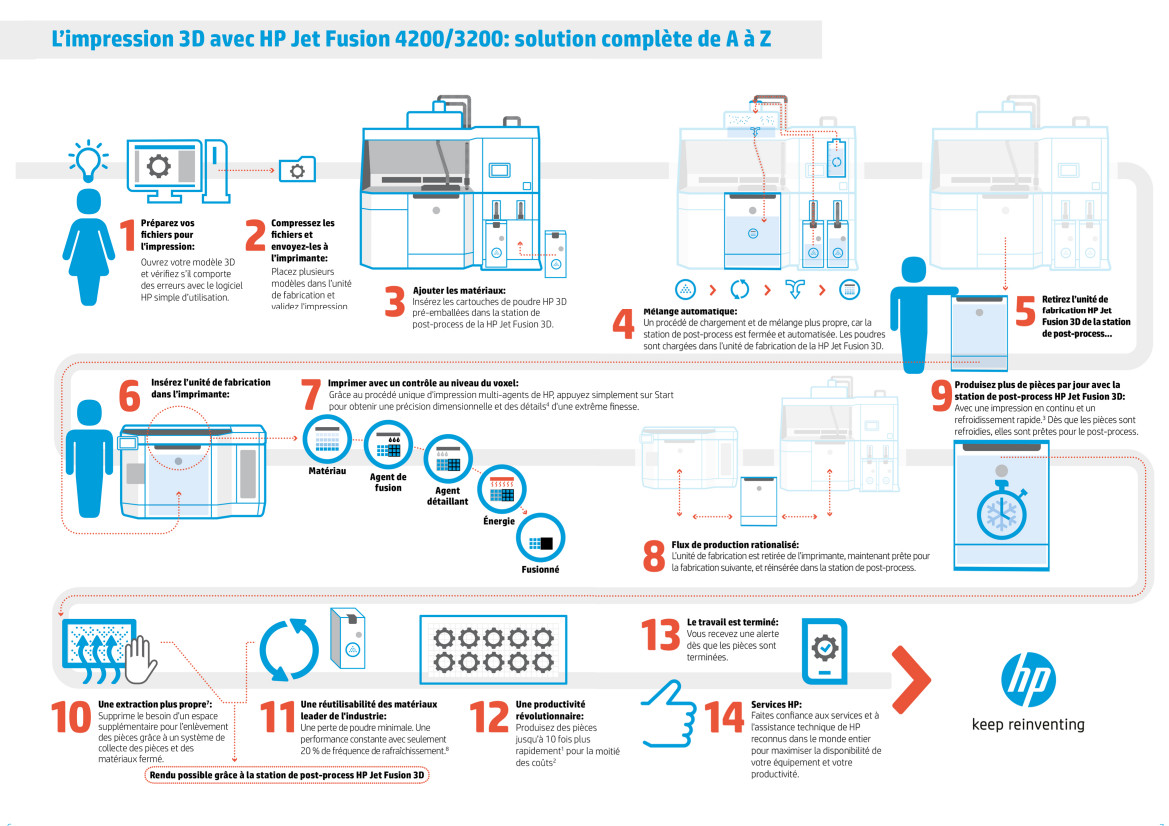

Posté le 12 octobre 2017En intégrant le marché de la fabrication additive, le constructeur HP n’a pas simplement dévoilé une nouvelle imprimante 3D, mais bel et bien une solution de fabrication additive complète et autonome allant de l’impression 3D au post-traitement des pièces en passant par le recyclage de la poudre.

La Processing Station permet la préparation et le déchargement de la Build Unit

La solution HP Jet Fusion inclut trois équipements : une imprimante 3D ainsi qu’une Build Unit et une Processing Station séparées, permettant la préparation, la fabrication et la finition des pièces au sein d’une seule et même pièce, facilitant et accélérant l’ensemble de la chaîne de production. Retour dans cet article sur les différentes étapes du procédé HP Jet Fusion qui font d’elle une solution réellement all-in-one et unique en fabrication additive.

Le procédé HP Jet Fusion étape par étape

La première étape commence par la préparation et l’optimisation des fichiers 3D à l’aide de la suite logicielle HP SmartStream 3D Build Manager, permettant l’import de fichiers STL ou 3MF, la détection et la correction des modèles, mais aussi le placement de ceux-ci dans l’enceinte de l’imprimante. Une fois les fichiers 3D prêts, ils peuvent être envoyés au logiciel de contrôle de l’impression dénommé HP SmartStream 3D Command Center, qui permet le pilotage de la production directement depuis l’écran d’ordinateur.

Les cartouches de matériaux HP, sous forme de poudre PA 12, sont ensuite installées dans la station de traitement, appelée Processing Station qui vient mixer et intégrer automatiquement la poudre au sein de la chambre de fabrication, appelée Build Unit. Une fois chargée, la Build Unit est alors retirée de la Processing Station pour être installée au sein de l’imprimante 3D HP Jet Fusion.

La production peut alors commencer avec un niveau de précision de l’ordre du voxel. Une fois terminée, la Build Unit utilisée est transférée à la Processing Station pour l’étape de Fast-Cooling. En parallèle, une Build Unit additionnelle peut-être insérée dans l’imprimante 3D pour démarrer rapidement une nouvelle impression. À la clef, un système de production en continu et une productivité qui s’améliore grandement.

Lors de la phase de Fast Cooling, la Build Unit subit une opération de pré-dépoudrage automatisée permettant un refroidissement accélérée des pièces. Une dernière étape manuelle d’aspiration est alors nécessaire pour finaliser le nettoyage de la pièce. Tout au long du processus, la poudre non-utilisée est récupérée pour un recyclage optimal. Ainsi, le chargement de la nouvelle Build Unit n’implique l’ajout que de seulement 20% de poudre neuve pour 80% de poudre déjà utilisée. Un avantage économique et écologique certain sur un marché où les taux de recyclage se situent davantage autour de 60-70%.

Au final, l’ensemble de la chaîne de fabrication est optimisée pour une production en continu. L’imprimante 3D, la Build Unit ainsi que la Processing Station s’intègrent facilement dans un espace de travail restreint, offrant un maximum de flexibilité et de productivité.

Quelle est la prochaine étape ?

Notre équipe se tient à votre disposition pour une première prise de rendez-vous. L’occasion de mieux comprendre vos besoins et de vous présenter les avantages de la technologie HP Jet Fusion en live. Contactez notre service commercial à info@kreos.fr ou au 04 72 53 97 31 et venez nous rencontrer sur notre showroom de Lyon.