La technologie de Desktop Metal pour réduire le coût de production des moules d’injection

Posté le 13 mars 2018Le fabricant américain Desktop Metal présentait récemment un cas d’étude de l’utilisation de sa solution Studio System pour le compte de la société Built-Rite Tool & Die. Basée dans le Massachusetts aux États-Unis, la firme s’est spécialisée dans la création et la construction de moules pour le domaine de l’injection plastique mais fait face aujourd’hui à plusieurs challenges : des coûts importants liés à l’outillage, des temps de production élevés, ou une conception complexe des différents composants à assembler pour la création du moule.

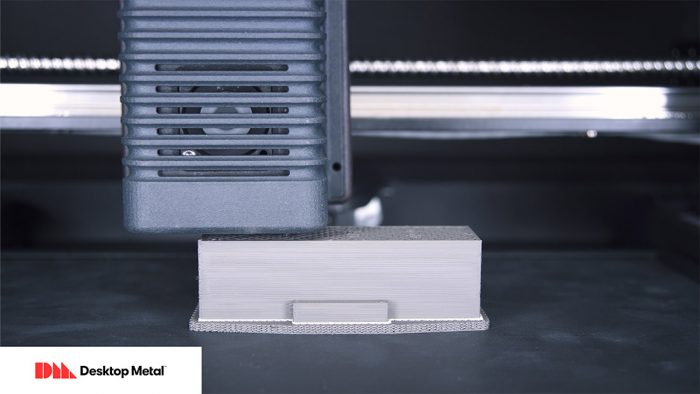

Pour gagner en productivité sur l’élaboration des moules, la firme Built-Rite s’est tournée vers le Studio System, la solution d’impression 3D métal de Desktop Metal. Celle-ci repose sur une technologie appelée Bound Metal Deposition, où des tiges métalliques, composées d’une poudre de métal et d’un liant polymère, sont chauffées et extrudées sur le plateau de fabrication, créant une la pièce couche après couche. Dans un deuxième temps, la pièce est immergée dans une solution de déliantage au sein du Debinder, avant d’être frittée dans le four fourni avec la solution. Un équipement 3-en-1 permettant de proposer une chaîne complète d’impression 3D métal et adaptée à un environnement de bureau.

Build-Rite a eu recours à la solution Studio System de Desktop Metal pour la production de ses moules d’injection

Built-Rite a initialement identifié des composants de ses moules, et notamment un insert, afin de réaliser des tests sur le Studio System. La pièce a alors été produite dans un alliage d’acier (AISI 4140). Les premiers résultats ont montré une diminution des temps de production de 30%, du poids de la pièce de 41% mais surtout une réduction du coût par pièce de 90%.

Ce cas d’étude démontre les implications de la technologie du Studio System pour des applications dans le domaine du moulage par injection. Built-Rite fait parti des premiers utilisateurs des solutions Desktop Metal, travaillant main dans la main dans la main avec le constructeur afin de déterminer les applications applications , évaluer les impacts économiques et vérifier les performances des pièces après divers post-traitements et lors de tests en service.

Parmi les prochains tests prévus par Build-Rite, l’optimisation du design pour la fabrication additive, avec notamment l’ajout de canaux de régulation thermique, ou l’impression de pièces à partir d’un acier à outils H13.

Pour retrouver ou télécharger le cas détaillé de Built-Rite, rendez-vous sur le site de Desktop Metal ICI.

À la clef, la technologie de Desktop Metal a permis une réduction du coût par pièce de 90%

Quelle est la prochaine étape ?

Notre équipe se tient à votre disposition pour une première prise de rendez-vous. L’occasion de mieux comprendre vos besoins et de vous présenter les avantages des imprimantes 3D Desktop Metal. Contactez notre service commercial à info@kreos.fr ou au 04 72 53 97 31 et venez nous rencontrer sur notre showroom de Lyon.