De nouvelles applications innovantes pour la technologie HP MJF

Posté le 21 juin 2018Alors que les récentes analyses de marché montrent un engouement en forte hausse pour les équipements HP et un nombre d’utilisateurs croissant, la diversité des applications et les gains amenés par le procédé Multi Jet Fusion démontrent un peu plus chaque jour la valeur ajoutée des solutions HP dans le domaine de la fabrication additive. Retour dans cet article sur 3 applications remarquables des imprimantes 3D HP MJF.

Des pièces optimisées pour les solutions HP

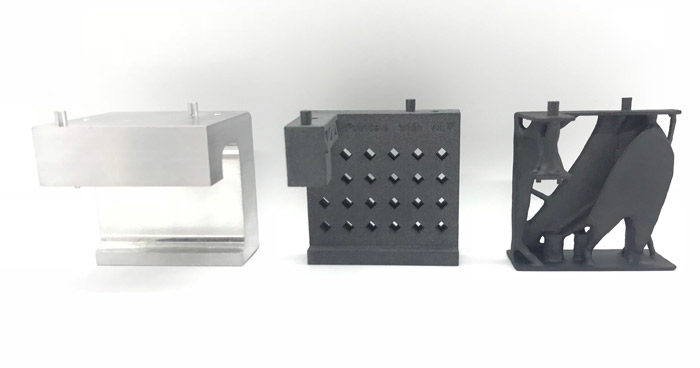

Pour prouver que la technologie HP Multi Jet Fusion répond à de vrais besoins industriels, le constructeur HP a décidé d’utiliser la technologie dans son propre intérêt en réalisant un support d’un actionneur de spectrophotomètre, un composant technique essentiel qui prend place au sein de ses machines professionnelles d’impression 2D.

Cette pièce était à l’origine usinée en aluminium avant de recevoir un lifting 3D complet. La première étape à consisté à redessiner la pièce en 3D, à imprimer une première esquisse, puis à optimiser topologiquement le modèle en renseignant les diverses contraintes mécaniques qui lui sont propres. Dernière étape, l’impression 3D de la pièce sur une machine HP MJF à partir d’un matériau PA12 HR.

Au final, les gains sont multiples pour ce projet, une réduction du poids de près de 93%, permettant de passer d’un poids de 355g à 23g, et une diminution du coût de production final de 50%.

Un design innovant rendu possible

Cet exemple de préhenseur pneumatique réalisée par la société IAM 3D HUB démontre comment la technologie développée par HP a rendu possible la fabrication d’une pièce au design trop complexe pour être réalisée à l’aide de méthodes traditionnelles. Cette pince intelligente utilise de l’air comprimé afin de s’ouvrir et se fermer.

Après de multiples itérations du design et le prototypage rapide de plusieurs concepts, le préhenseur est désormais imprimé en 3D sur les machines HP MJF. Aucun supports ni aucun assemblage ne sont nécessaires dans la fabrication de la pièce. À la clef, une pince solide réalisée dans un matériau PA12 HR qui a passé le cap du million de tests d’ouverture et fermeture.

Cette pince imprimé en 3D sur les solutions HP MJF utilise de l’air comprimé pour s’ouvrir et se fermer. Un design impossible à réaliser via des méthodes de fabrication traditionnelles.

Réduire l’assemblage avec la technologie HP MJF

Une autre application représentative des apports de la fabrication additive et plus particulièrement de la technologie Multi Jet Fusion réside dans le cas d’un collecteur visible ci-dessous réalisé par HP. Cette pièce complexe nécessitait jusqu’alors l’assemblage de 8 éléments, chacun usiné, avec la nécessité d’assurer leur approvisionnement dans le temps. Par le passé, cette pièce représentait un coût unitaire de 360€ pour un poids de 575g.

En intégrant la technologie HP MJF, l’entreprise a pu innover en réduisant le nombre de composants à une seule et unique pièce, supprimant par la même occasion les temps d’assemblage. En retravaillant le modèle global et en l’optimisant, on obtient une baisse du coût de 95% (soit 18€), et une réduction du poids de 93% (à 42,4g).

À gauche, le collecteur initiale composé de 8 pièces, et à droite le nouveau modèle optimisé et imprimé avec la technologie HP MJF

Quelle est la prochaine étape ?

Notre équipe se tient à votre disposition pour une première prise de rendez-vous. L’occasion de mieux comprendre vos besoins et de vous présenter les avantages de la technologie HP Multi Jet Fusion en live. Contactez notre service commercial à info@kreos.fr ou au 04 72 53 97 31 et venez nous rencontrer sur notre showroom de Lyon.